- JAK

- CHINY HUBEI

- około 30 dni roboczych

- 1000 jednostek

Wóz mieszalnika i załadunku ANFO charakteryzuje się lejem w kształcie łzy, co poprawia przepływ porowatego granulatu saletry amonowej w leju i zmniejsza ilość resztek pozostających w środku. Konstrukcja łzy zwiększa również wytrzymałość i sztywność samego zbiornika. Jednocześnie poprawiając ogólną wydajność wózka mieszalnika i załadunku ANFO, konstrukcja ta wydłuża żywotność leja o 30%.

Ciężarówka z maszyną mieszającą i ładującą ANFO

I. Zalety techniczne

Wóz mieszająco-ładujący ANFO oferuje następujące zalety:

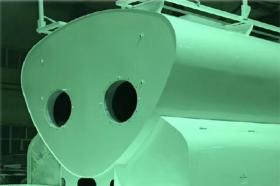

(1) Lejek w kształcie łzy

Wóz mieszalnika i załadunku ANFO charakteryzuje się lejem w kształcie łzy, co poprawia przepływ porowatego granulatu saletry amonowej w leju i zmniejsza ilość resztek pozostających w środku. Konstrukcja łzy zwiększa również wytrzymałość i sztywność samego zbiornika. Jednocześnie poprawiając ogólną wydajność wózka mieszalnika i załadunku ANFO, konstrukcja ta wydłuża żywotność leja o 30%. Urządzenie doskonale nadaje się do transportu i eksploatacji na chodnikach kopalnianych i zostało z powodzeniem zastosowane w wielu obszarach górniczych w Chinach, w tym w Xinjiang i Fujian.

Rysunek 1 Łezka w kształcie leja

Rysunek 1 Łezka w kształcie leja

Porowaty zbiornik na azotan amonu w postaci granulek wykonany jest ze stali nierdzewnej 304 i spawany łukiem argonowym

Spawanie, spełniające wymagania dotyczące odporności materiału na korozję i wytrzymałości na obciążenia. Proces projektowania obejmuje profesjonalną weryfikację i obliczenia wytrzymałości, a zaawansowane techniki produkcji zapewniają pełną jakość spawania, montażu i trwałość użytkową.

(2) Mieszanie o wysokiej wydajności, oszczędność czasu i energii

System łączy zaawansowaną technologię mieszania i transportu w spirali z przerywanymi zębami z technologią wtrysku oleju napędowego (jak pokazano na rysunku 2). Zanim olej napędowy zostanie wtryśnięty do spirali w celu zmieszania z porowatym granulowanym azotanem amonu, jest on poddawany obróbce wtryskowej pod ciśnieniem. Po przejściu przez układ wtryskowy, olej napędowy tworzy mgłę w kształcie pierścienia (jak pokazano na rysunku 3). System atomizacji oleju napędowego zapewnia równomierne rozpylanie oleju napędowego wewnątrz nachylonej spirali. Podczas procesu transportu porowaty granulowany azotan amonu i olej napędowy mieszają się bardzo wydajnie, co znacznie poprawia jednorodność i wydajność mieszania. Zwiększa to wydajność wybuchową, jednocześnie zwiększając jednostkową wydajność produkcyjną i znacząco poprawiając wydajność operacyjną maszyny do mieszania i załadunku ANFO.

Rysunek 3. Diagram efektu wtrysku

(3) Wibracje pneumatyczne zmniejszają gromadzenie się materiału

Zasobnik wyposażony jest w pneumatyczny system wibracji, który skutecznie rozbija łuki materiału i zapewnia płynny przepływ porowatego granulatu saletry amonowej do dolnego przenośnika ślimakowego. System ten umożliwia również sprawne usuwanie resztek materiału.

(4) Dokładne pomiary, automatyczna i inteligentna kontrola

System sterowania elektrycznego wykorzystuje sterowniki PLC Siemens i czujniki prędkości Danfoss, umożliwiając sterowanie przepływem oleju napędowego w pętli zamkniętej za pomocą regulatora PID zgodnie z formułami procesowymi, monitorowanie prędkości obrotowej silnika ślimaka dozującego w czasie rzeczywistym oraz zsynchronizowane sterowanie porowatym granulatem azotanu amonu i oleju napędowego w pętli zamkniętej za pomocą regulatora PID. Czujnik prędkości mierzy prędkość obrotową ślimaka dozującego i przekazuje dane z powrotem do systemu sterowania. Ślimak dozujący pełni funkcję precyzyjnego urządzenia transportowego; na podstawie jego prędkości obrotowej system automatycznie oblicza ilość transportowanego azotanu amonu. Czujnik detekcji prędkości ślimaka dozującego dostarcza 180 sygnałów detekcji na obrót, zapewniając wysoką dokładność pomiaru. Pozwala to na kontrolę błędu dozowania w zakresie≤±2%, co znacznie poprawia dokładność mieszania materiałów wybuchowych i zwiększa ogólną wydajność odpalania strzałów.

Porowaty granulowany azotan amonu i olej napędowy są transportowane zgodnie z proporcjami procesowymi, dokładnie mieszane w spirali mieszającej, a następnie ładowane do otworu strzałowego. Podczas załadunku, jeśli szybkość podawania porowatego

Po dostosowaniu granulowanego azotanu amonu, szybkość podawania oleju napędowego automatycznie i inteligentnie dopasowuje się do zmiany, bez konieczności zatrzymywania systemu w celu ręcznej rekonfiguracji. To skutecznie poprawia dokładność proporcji mieszania materiałów wybuchowych i ogólną wydajność strzelania.

System automatycznie mierzy ilość ładunku dla każdego otworu strzałowego. Po osiągnięciu zadanej ilości ładunku system automatycznie się zatrzymuje, zapewniając precyzyjną kontrolę ładunku wprowadzanego do każdego otworu. Systemy saletry amonowej i oleju napędowego mogą być sterowane niezależnie. Dzięki wysokiemu stopniowi automatyzacji i prostej obsłudze system znacznie zmniejsza pracochłonność pracy operatorów i poprawia jej wydajność. Zmechanizowane ładowanie poprawia również sprzężenie między materiałem wybuchowym a otworem strzałowym, znacząco poprawiając rezultaty strzelania.

(5) Wielostopniowa ochrona blokująca, bezpieczna i niezawodna

System jest wyposażony w blokady bezpieczeństwa, takie jak zabezpieczenie przed przerwaniem przepływu i monitorowanie temperatury oleju hydraulicznego. Liczne zabezpieczenia zapewniają prawidłową i bezpieczną pracę urządzenia. System dostarczania oleju napędowego jest wyposażony w przepływomierz IFM, który monitoruje przepływ oleju napędowego w czasie rzeczywistym. Jeśli natężenie przepływu spadnie poniżej ustawionej wartości, system automatycznie uruchamia alarm i wyłącza się, zapobiegając pracy pompy oleju napędowego na sucho.

(6) Zdalne sterowanie, zmniejszona liczba personelu i wysoka wydajność

System jest wyposażony w ręczny pilot zdalnego sterowania, który umożliwia bezpośrednią regulację ilości wsadu, zapewniając prostą i wygodną obsługę. Bezprzewodowy system zdalnego sterowania łączy się z systemem sterowania PLC za pomocą technologii bezprzewodowej, umożliwiając zdalną obsługę. Operatorzy mogą za pomocą pilota wybierać liczbę otworów strzałowych, regulować ilość wsadu oraz uruchamiać i zatrzymywać ładowanie. Do przeprowadzenia procesu ładowania potrzebny jest tylko jeden operator, co pozwala zredukować liczbę osób pracujących w porównaniu z obsługą z kabiny.

(7) Niezależnie opatentowany system izolacji termicznej

(8) Ciężarówka ANFO może być opcjonalnie wyposażona w system izolacji. Zainstalowany system izolacji kotła opalanego paliwem umożliwia wielopunktowy monitoring i zrównoważoną regulację temperatury. System ten zapewnia ogrzewanie kabiny przed uruchomieniem pojazdu i utrzymuje ciepło oleju napędowego, zapobiegając zamarzaniu zbiornika paliwa i przewodów. Dzięki temu ciężarówka ANFO może normalnie pracować w temperaturach otoczenia od -50°C do +50°C.

(8) Wytrzymała adaptowalność podwozia i niskie koszty utrzymania

Podwozie pojazdu użyte w wozie mieszalnika i załadunku ANFO charakteryzuje się wystarczającą mocą, doskonałą adaptacyjnością i niskim zużyciem paliwa. Pojazd może poruszać się po nierównych, błotnistych, krętych i śliskich drogach kopalnianych w trudnych warunkach. Maksymalne nachylenie pojazdu wynosi 35%, a minimalny promień skrętu 11 metrów. Dla zwiększenia komfortu kabina jest wyposażona w ogrzewanie i klimatyzację. Pojazd charakteryzuje się wysoką niezawodnością i niskimi kosztami utrzymania.

(9) Szeroki zakres działania dzięki spiralnemu ramieniu obrotowemu i wysokiej wydajności ładowania

Wózek do mieszania i załadunku ANFO wykorzystuje spiralny system montowany z boku o średnicy 270°Możliwość obracania. Z każdej pozycji postojowej może ładować otwory strzałowe po obu stronach pojazdu, umożliwiając ładowanie od 3 do 5 otworów na postój. W porównaniu z tradycyjnymi, montowanymi z boku spiralnymi wózkami ANFO, nasz model zapewnia znacznie szerszy zasięg ładowania, co znacznie poprawia ogólną wydajność ładowania.

Nasz boczny spiralny wózek ANFO nie tylko dorównuje zakresem załadunku modeli spiralnych montowanych od góry, ale także oferuje większą wygodę obsługi i bezpieczeństwo. Dzięki niższej wysokości spirali wyładowczej (tj. ramienia wahacza), operatorzy mogą łatwiej instalować i demontować węże doprowadzające. Taka konstrukcja zwiększa ogólne bezpieczeństwo podczas operacji załadunku i rozładunku w porównaniu z systemami spiralnymi montowanymi od góry.

Podczas korzystania z 10×Wzór 8 m do śrutowania na stanowisku roboczym. Ten wóz strażacki ANFO może załadować 3 otwory strzałowe w jednym miejscu postoju, jak pokazano na poniższym rysunku.

(10) Bezproblemowa integracja ładowania i odpalania, ułatwiająca operacje odpalania

Wóz mieszalniczo-ładowniczy ANFO jest wyposażony w przyjazny dla użytkownika interfejs do obsługi załadunku, który wyświetla kluczowe parametry, takie jak temperatura oleju hydraulicznego, natężenie przepływu oleju napędowego i objętość podawanego azotanu amonu. Umożliwia on również statystyczne rejestrowanie i drukowanie informacji dla każdego otworu strzałowego, w tym numeru otworu i ilości wsadu. Dzięki kompleksowym funkcjom raportowania strzałów, ułatwia on efektywne gromadzenie danych i analizę statystyczną dla śrutowników.

System sterowania automatycznie rejestruje odpowiednie parametry wzoru otworów (liczba otworów, ilość wsadu, głębokość otworów) i oferuje funkcje takie jak automatyczne rejestrowanie danych, ich przechowywanie i przesyłanie.